在电子产品装联焊接中,虚焊现象一直是困扰焊点工作可靠性的一个最突出的问题,特别是在高密度组装和无铅焊接中,此现象更为突出。历史上电子产品(包括民用和军用)因虚焊导致失效而酿成事故的案例不胜枚举。

虚焊现象成因复杂、影响面广、隐蔽性大,因此造成的损失也大。在实际工作中为了查找一个虚焊点,往往要花费不少的人力和物力,而且根治措施涉及面广,建立长期稳定的解决措施也不容易。因此虚焊问题一直是电子行业关注的焦点。

在现代电子装联焊接中,冷焊是间距≤0.5mmμBGA、CSP 封装芯片再流焊接中的一种高发性缺陷。在这类器件中,由于焊接部位的隐蔽性,热量向焊球焊点部位传递困难,因此冷焊发生的概率比虚焊还要高。

然而由于冷焊在缺陷现象表现上与虚焊非常相似,因此往往被误判为虚焊而被掩盖。在处理本来是由于冷焊现象而导致电路功能失效的问题时,往往按虚焊来处理,结果是费了劲恰效果甚微。

冷焊与虚焊造成的质量后果形式相似,但形成的机理恰不一样,不通过视觉图像甄别,就很难将虚焊和冷焊区别开来。它们在生产过程中很难完全暴露出来,往往要用户使用一段时间(短则几天,长则数月甚至一年)后才能暴露无遗。因此不仅造成的影响极坏,后果也是严重的。

本文叙述什么是冷焊?冷焊发生的机理,冷焊焊点的判据,冷焊焊点缺陷程度分析,诱发冷焊的原因及其对策,以及虚焊和冷焊的异同点。

1.定义和特征

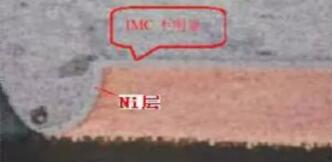

在焊接中钎料与基体金属之间没有达到最低要求的润湿温度;或者虽然局部发生了润湿,但冶金反应不完全而导致的现象,可定义为冷焊,如图 1 所示。

图 1 冷焊的微观特征

它表明 PCB 及元器件的可焊性不存在问题,出现此现象的根本原因是焊接的温度条件不合适。

2.机理

冷焊发生的原因主要是焊接时热量供给不足,焊接温度未达到钎料的润湿温度,因而结合界面上没有形成 IMC 或 IMC 过薄,如图 2 所示。有的情况下,界

面上还存在着裂缝,如图 3 所示。

这种焊点,钎料是黏附在焊盘表面上的,有时表现得毫无连接强度可言。图4 所示为一块 PCBA 上的 CSP 芯片,由于冷焊,一受力芯片便撕裂下来。器件与焊盘分离后,焊盘表面洁净且呈金属光泽,如图 5 所示。它与分离后的虚焊点的焊盘表面是完全不同的。

3.冷焊焊点的判据

IMC 生长发育不完全、表面呈橘皮状、坍塌高度不足,是μBGA、CSP 冷焊焊点具有的三个最典型的特征,这些特征通常可以作为μBGA、CSP 冷焊焊点的判据。

μBGA、CSP 在再流焊接时,由于封装体的重力和表面张力的共同作用,正常情况下都要经历下述过程,即阶段 A 开始加热→阶段 B 的*次坍塌→ 阶段 C 的第二次坍塌这三个基本的阶段,如图 6 所示。

如果再流焊接过程只进行到阶段 B 的*次坍塌,因热量供给不足而不能持续进行到阶段 C,便形成冷焊焊点。

图 6 μBGA、CSP 再流焊接的物理化学过程

(1)阶段 A:开始加热时,μBGA、CSP 焊点部的形态如图 7 所示。

图 7 开始加热时的形态

(2)阶段 B:经历了*阶段加热后的焊球,在接近和通过熔点温度时,焊球将经受一次垂直塌落,直径开始增大。此时的钎料处于一个液、固相并存的糊状状态。由于热量不购,焊球和焊盘之间冶金反应很微弱,且焊球表面状态是粗糙和无光泽的,如图 8 所示。

图 8 焊球钎料接近或通过其熔点时刻的形态

(3)阶段 C:当进一步加热时,焊料钎球达到峰值温度,焊球与焊盘之间开始发生冶金反应,产生第二次坍塌。此时焊球变平坦,形成水平的圆台形状,表面呈现平滑而光亮的结构。界面合金层的形成大大地改善了焊点的机械强度和电气性能。此时芯片离板的高度与开始时的高度相比,减小了 1/3~1/2,如图 9 所示。

图 9 正常再流焊接后形成的焊点

从上面描述的μBGA、CSP 在再流焊接中所发生的物理化学过程可知,冷焊焊点的形成几乎都是在再流焊接的 B 阶段时因加热热量补充不足。未能达到峰值温度便结束了再流焊接过程而形成的。因此当采用微光学视觉系统检查μBGA、CSP 焊点的质量时,便可以根据焊球表面橘皮状的程度和坍塌高度,来判断冷焊发生的程度。

4.冷焊焊点缺陷程度分析

轻微的冷焊是一种隐匿缺陷,在*的使用环境中,一段时间内也不会严重影响产品的正常功能。因为 IMC 的生长不仅是温度的函数,与时间也有关系。再流焊接时虽然 IMC 发育不完善,但在使用中仍可继续生长、发育,只不过生长速度非常缓慢而已。为了对冷焊发生的程度有个较准确的定位和评估,我们按ERSACOPE 实际观察的结果,根据其外观特征,暂将其划分为 A 类(轻微冷焊)、B 类(中等程度冷焊)和 C 类(严重冷焊)3 个等级,如图 10 所示。

A 类(左)B 类(中)C 类(右)

图 10 冷焊的分级

根据实际观察的结果,发现 A、B 两类最常见。进一步对 A 、B 、C 三类焊点进行金相切片分析,结果如下。

1)A 类。A 类焊点切片分析的镜像如图 11 所示,界面 IMC(合金)形成不明显,具有冷焊的特征,但界面结合严密,且未见微裂纹。

图 11 A 类焊点切片

2)B 类。B 类焊点切片分析的镜像如图 12 所示,界面 IMC 不明显,界面结合*,未见微裂纹,但钎料晶粒不太均匀。

3)C 类。C 类焊点切片分析的镜像如图 13 所示,界面未形成 IMC(合金),界面出现贯穿性裂缝。焊球外表面不规则,且凹凸不平。

结论:A、B 两类在非高可靠性要求的场合可酌情接受,而 C 类应拒收。

5.诱发冷焊的原因及其对策

1)μBGA、CSP 在热风再流焊接中冷焊率高的原因

热风对流是以空气作为传导热量的媒介,对加热那些从 PCB 面上“凸出”的元器件,如高引脚与小元器件是理想的。可是,在该过程中,由于对流空气与 PCB之间形成的“附面层”的影响,此时μBGA、CSP 与 PCB 表面的间隙已接近附面层厚度,热风已很难透入底部缝隙中,因而使热传导到如μBGA、CSP 底部焊盘区时,传导效率就将明显降低,如图 14 所示。

图 14 附面层导致热风对μBGA、CSP 底部焊盘区传热不良

在相同的峰值温度和再流时间的条件下,与其他在热空气中焊点暴露性好的元器件相比,μBGA、CSP 焊球焊点获得的热量将明显不足,从而导致一些μBGA、CSP 底部焊球焊点温度达不到润湿温度而发生冷焊,如图 15 所示。

图 15 冷焊形成原因

在上述状态下,μBGA、CSP 再流焊接过程中,热量传递就只能是μBGA、CSP 封装体和 PCB 首先加热,然后依靠封装体和 PCB 基材等热传导到焊盘和μBGA、CSP 的钎料球,形成焊点。

例如,如果 240℃的热空气作用在封装表面,焊盘与μBGA、CSP 钎料球将逐渐加热,温度上升的程度与其他元器件相比将出现了一个滞后时间,假如不能在要求的再流时间内上升到所要求的润湿温度,便会发生冷焊。

2)解决μBGA、CSP 冷焊发生率高的可能措施

(1)采用梯形温度曲线(延长峰值温度时间)

适量降低再流峰值温度,而延长峰值温度时间,可以改善消热容量元器件与大热容量元器件间的温差,避免较小元器件的过热。

一个现代复合式再流焊系统可将 45mm BGA 与小型引脚封装(SOP)的封装体之间的温差减小到 8℃。

(2)改进再流焊接热量的供给方式

再流焊接就是将数以千计的元器件焊在 PCB 基板上。若在一块 PCB 上同时存在质量大小、热容量、面积不等的元器件时,就会形成温度的不均匀性。目前在业界最常见的两种再流热量供给方式及其特点如下所述。

①强制对流加热。强制热风对流再流焊接,是一种通过对流喷射管嘴来迫使气流循环,从而实现对被焊件加热的再流焊接方法,如图 16 所示。采用此种加热方式的 PCB 基板和元器件的温度,接近给定的加热区的气体温度,克服了红外线加热因外表色泽的差异、元器件表面反射等因素而导致的元器件间的温差较大的问题。

图 16 强制热风对流加热

采用此种加热方式就热交换而言,热传输性比红外线差,因而生产效率不如红外线加热方式高,耗电也较多。另外,由于热传输性小,受元器件体积大小的影响,各元器件间的升温速率的差异将变大。

在强制热风对流再流焊接设备中循环气体的对流速度至关重要。为确保循环气体能作用于 PCB 的任一区域,气流必须具有足够大的速度或压力。这在一定程度上易造成薄型 PCB 基板的抖动和元器件的位移等问题。

②红外线加热。红外线(IR)是具有 3~10μm 波长的电磁波。通常 PCB、助焊剂、元器件的封装等材料都是由原子化学结合的分子层构成的,这些高分子物质因分子伸缩、变换角度而不断振动。当这些分子的振动频率与相近的红外线电磁波接触时,这些分子就会产生共振,振动就变得更激烈。频繁振动会发热,热

能在短时间内能够迅速均等地传到整个物体。因此,物体不需要从外部进行高温加热,也会充分变热。

红外线加热再流焊接的优点是:按照射的同一物体表面呈均匀的受热状态,被焊件产生的热应力小,热效率高,因而可以节省能源。

而它的缺点是:按同时照射的各物体,因其表面色泽的反光程度及材质不同,彼此间吸收的热量的不同而导致彼此间出现温差,个别物体因过量吸收热能而可能出现过热。

③“IR+强制对流”是解决μBGA、CSP 冷焊的主要技术手段。国外业界针对QFP140P 与 PCB 之间、45mm 的 BGA 与 PCB 之间的焊接发现,当分别只有对流加热或“IR+强制对流”复合加热系统时,在两种条件下加热的温度均匀性差异如下:

a)对流加热→QFP140P 与 PCB 之间的温差为 22℃;

b)“IR+强制对流”加热→QFP140P 与 PCB 之间的温差只有 7℃,而对 45mm的 BGA 温差进一步减小到 3℃。

“IR+强制对流”加热的基本概念是:使用红外线作为主要的加热源达到最佳的热传导,并且抓住对流的均衡加热特性以减小元器件与 PCB 之间的温差。对流加热方式在加热大容量的元器件时有帮助,通知对较小热容量元器件过热时的冷却也有帮助。

图 17 “IR+强制对流”的复合加热效果

在图 17 中:

①代表具有大热容量元器件的加热曲线;

②是小热容量元器件的加热曲线。

如果只使用一个热源,不管是 IR 还是对流,都将发生如图 17 粗实线所示的加热效果。图中二虚线描述的加热曲线显示了“IR+强制对流”复合式加热的优点(△T <△T )。这里增加强制对流的作用是:加热低于热空气温度的元器件;同时冷却已经升高到热空气温度之上的元器件。

目前最先进的再流炉技术结合了对流域红外辐射加热两者的优点。元器件之间的最大温差可以保持在 8℃以内,同时在连续大量生产期间 PCB 之间的温差可稳定在大约 1℃。

3)安装位置的差异对冷焊发生率的影响

μBGA、CSP 冷焊现象的发生,与其在 PCB 上的安装位置也有很大的关系。

图 18 所示为两个 CSP 芯片(IC/A 和 IC/B)共同装在一个屏蔽罩内,芯片 IC/A外形尺寸和厚度比芯片 IC/B 小而薄,而且它与屏蔽罩框之间有较大的间隔空间。从热风再流焊接的效果看,IC/A 应该比芯片 IC/B 好。

图 18 安装位置对冷焊发生率的影响

将图 18 所示的 PCBA 组件,分别在 7 温区的(“IR+热风)复合炉和 10 温区的纯热风炉中进行再流焊接后,沿着图示的测试位置用 ERSA SCOPE-30000 微光学视觉监测系统,直接摄取所关注的焊点外观镜像,其结果见表 1。

表 1 芯片安装位置及加热方式对冷焊的影响

从表 1 所示的微光学镜像来看,可以明显得出下述结论:

(1)不论是 10 温区的纯热风炉,还是 7 温区的(“IR+热风)复合炉,从再流焊接效果来看,芯片对 IC/B 比芯片 IC/A 的冷焊发生率高得多。它表明安装位置对μBGA、CSP 的冷焊发生率有很大影响。

(2)从照片的分类对比看,7 温区的(“IR+热风)复合炉的再流焊接效果与 10温区的纯热风炉相比,不论是 IC/A 位还是 IC/B 位都要好。它表明“IR+热风复合

加热方式,对抑制μBGA、CSP 在再流焊接中冷焊发生确实有效果。

1.相似性

虚焊与冷焊从现象表现上有许多相似之处,这正是在实际工中常常造成误辨的原因。因此准确地辨识虚焊和冷焊的相似性与相异性,对电子产品制造中的质量控制是非常重要的。

虚焊和冷焊的相似性,主要表现在下述几个方面:

1)冷焊和虚焊所造成的焊点失效均具有界面失效的特征,即焊点的电气接触不良或微裂纹是发生在焊盘和钎料相接触的界面上;

2)冷焊和虚焊的定义相似,界面未形成所需要的金属间化合物层(简称界面合金层或 IMC),如图 19、图 20 所示;

3)在工程应用中发生的效果和危害相似,即:都存在电气上接触不良,电气性能不稳定,连接强度差。尤其是对μBGA 和 CSP 而言,这种焊点缺陷是隐匿的,

短则几天,长则数月甚至上年,才能暴露出来。

2.差异性及物理定位

1)形成的机理不同:

虚焊是由于被焊金属表面被氧化、硫化或污染,变得不可焊所导致,而冷焊则是由于焊接时供给的热量不足所造成。

2)解决的方法不同:

虚焊一般通过改善被焊金属表面的洁净度和可焊性,调整助焊剂的化学活性即可彻底解决,比较容易实现。而冷焊则必须要解决焊接工艺过程中热量的充分

供给问题,特别是对μBGA、CSP这类高密度器件,往往要涉及再流炉的加热方式和热量转換、传递的效率问题。因此,面广难度大。

3)连接强度有差异:

虚焊时由于钎料和基体金属表面相互间,隔着一层氧化膜,凝固后钎料的粘附力很差,连接作用很弱;冷焊较轻微的焊点界面上形成的IMC层非常薄而且发育不完全,而冷焊较严重的焊点界面,往往伴随着贯穿性的裂缝,毫无强度可言,如图21所示。

图21 界面出现贯穿性裂缝

4)金相组织结构有差异

虚焊切片后的金相组织结构比较细密,如图 22 所示;而冷焊切片后的金相组织结构不均匀,如图 23 所示。

5)微光学视觉图像不同

(1)*焊点的外观视觉图像

①CBGA→CBGA再流焊接时由于焊球不熔融,焊膏再流后在焊盘和焊球之间填充和润湿充分,有*的润湿角,表面光滑平整,高度不发生坍塌,如图24所示。

②PBGA→球状焊点表面光亮平滑,润湿角*,坍塌高度约为球状引脚高度的(1/3~1/2)。如图 25 所示。

(2)虚焊焊点的外观视觉图像

虚焊焊点的微光学视觉图像所表现的特征是,焊点未形成润湿圆角,如图 26所示;

图 26 虚焊

(3)冷焊焊点的外观视觉图像:

冷焊焊点微光学视觉图像所表现的特征为:

①焊点表面呈橘皮状,如图 27。

图 27 冷焊

②焊膏再流不充分,如图 28 所示。

图 28 再流不充分

③坍塌高度不足:仅发生了*阶段的坍塌,由于热量不足,未进入第二阶段坍塌,如图 29 所示。

1.引用标准及文献

1)QJ 航天标准

关于若干电子装联焊接缺陷的定义,国内外并无统一的定义,由此带来不少周折。

航天二院的张永忠说:“对于虚焊的认识,我的看法也是看金属间化合物。科工集团在 2013 年也做了一期虚焊的专题,以质量简报的形式由集团科质部下发到各单位,里面对虚焊的定义引用了 QJ 标准对虚焊的定义,但是又做了延伸,分为显性虚焊(也叫广义虚焊),隐性虚焊,显性虚焊即外观可以检查得到的。”

航天二院的张永忠所说的 QJ 标准就是笔者在以后要多次引用的 QJ2828《电子装联术语》,由航天七 0 八所提出,参考美国宇航局 NASA 标准和美 MILL 军标而制定的我国航天标准,至今仍然有效。

2)美国 IPC 标准

笔者在这里同样也引用了美国 IPC 标准,需要说明的是 IPC 标准是由“IPC美国连接电子业协会”制定的商用标准。

2010年4月出版的IPC-A-610E CN《电子组件的可接受性》在5.2焊接异常一节里,把焊接缺陷归纳为:暴露金属基材、针孔/吹孔、焊膏再流不完全、不润湿、

冷焊/松香焊接连接、退润湿、锡球/锡溅、桥连、锡网/泼锡、焊料受扰、焊料破裂或有裂纹、锡尖、无铅填充起翘和无铅热撕裂/孔收缩十四类,是不完全的。

3)樊融融教授著作

笔者在下面还引用了樊融融教授对若干焊接缺陷的定义;樊融融教授是我国电子装联业界泰斗,七项联合国专利获得者,八十年代我国杰出的中青年科学家。

2.焊接缺陷定义的错误理解

虚焊其实仅针对于 Ipc 中的 open,但 IPC-A-610E 并没有虚焊的说法,也没有 open 的说法;open 就是开路,“开路”的说法中国有,但 IPC-A-610E 的焊接缺陷里没有。

不润湿、假焊、空焊、开路、虚焊......,有些属于“俗语”而不是术语,各自定义不同。

3.虚焊

1)在焊接参数(温度、时间)全部正常的情况下,焊接过程中凡在连接界面上未形成合适厚度金属间化合物(IMC)的现象,均可定义为虚焊。——樊融融,《现代电子装联工程应用 1100 问》,2011 年.

2)QJ2828 中虚焊的定义为:虚焊 Pseudo soldering焊料与焊接件的金属表面被氧化或其它污物所隔离,没有形成金属合金层,只是简单地依附在焊接件表面所造成的缺陷。

4.冷焊

1)在焊接中钎料与基体金属之间没有达到最低要求的润湿温度;或者虽然局部发生了润湿,但冶金反应不完全而导致的现象,可定义为冷焊。——樊融融,《现代电子装联工程应用 1100 问》,2011 年.

2)QJ2828 对冷焊的定义为:假焊(生焊,冷焊)cold solder joint焊接温度过低,焊料在润湿和流动前就可能凝固,焊点外观不可能平滑光亮,是焊接质量比虚焊的更差的一种缺陷。

3)IPC-610D 对冷焊点的定义为:冷焊点—是指呈现很差的润湿性、外表灰暗、疏松的焊点。(这种现象是由于焊锡中杂质过多,焊接前清洁不充分,和/或焊接过程中热量不足所致)

4)IPC-T-50 对冷焊焊接连接的定义为:焊接连接呈现出润湿不良及灰色多孔外观。(这是由于焊料杂质过多,焊接前清洁不充分,和/或焊接过程中热量不足造成的。)

图 30

焊接连接呈现不良的润湿,可能有截留的松香迹象,导致待连接的表面分离。

5.润湿

QJ2828 对润湿的定义为:润湿 wetting 熔融焊料粘附在被焊金属表面形成相当均匀光滑连续的焊料薄膜的现象。

6.半润湿

QJ2828 对半润湿的定义为:半润湿 dewetting 熔融焊料粘附在被焊金属表面后,形成回缩,遗留下不规

则的焊料疙瘩,但不露基体金属的现象。

7.退润湿

IPC-T-50 对退润湿的定义:熔融焊料涂覆在金属表面上然后焊料回缩,导致形成薄膜覆盖且未暴露金属基材或表面涂层的区域分隔开的不规则焊料堆的一种状况。

图 31

退润湿现象导致焊接连接不满足表面贴装或通孔插装的焊料填充要求。

8.不润湿

1)QJ2828 对不润湿的定义为:不润湿 nonwetting 熔融焊料与金属表面接触,只有部分粘附于表面仍裸露基体金属的现象。

2)IPC-T-50 对不润湿的定义:熔融的焊料不能与金属基材(母材)形成金属键合。

我国 SMT 经过近四十年高速发展,业内人士对质量和可靠性重要性的认识日趋升华,SMT 组装焊接技术及检测技术迅猛发展,然而标准的滞后,包括各类定义和术语的滞后已经影响了 SMT 产业的发展;我国现有的有关电子装联标准的术语标准基本上都是二十世纪九十年代中期出台的,而 IPC 标准中的术语和定义也存在一定的问题,且不完全适应我国国情。

由此,出现一些对术语和定义的不同理解实属正常现象。期盼我国的标准能适应制造业发展的需要。仅供参考。(本文作者中国电科10所 陈正浩)